Prototypenbau Leanfit

In Rekordzeit vom Entwurf zum Prototypen

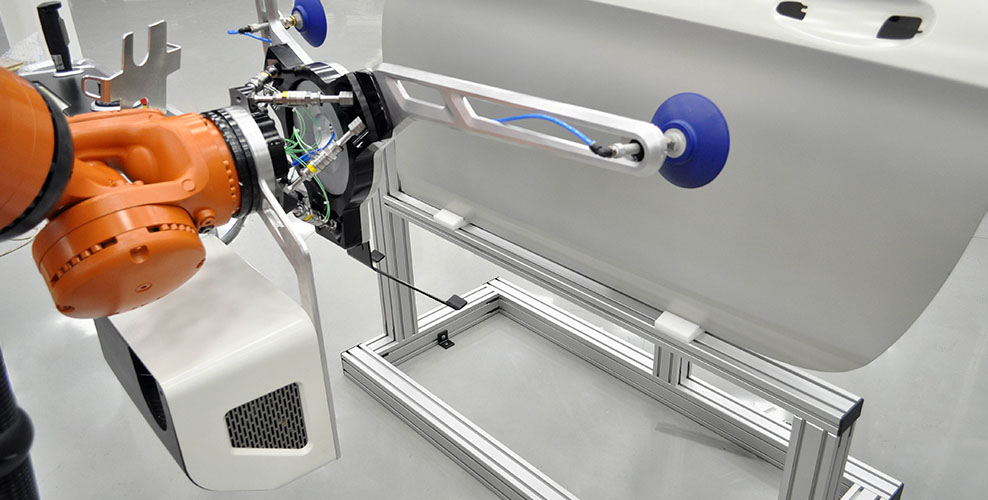

Für die Daimler AG entwickelten wir das Designkonzept Leanfit, ein Robotersystem neuester MRK Technologie. Nach der Entwicklung waren wir gefordert innerhalb kürzester Zeit dieses komplexe System, bestehend aus Greifer, Bedieneinheit und Steuerungsbox als funktionierenden Prototypen zu realisieren. Der gesamte Aufbau wurde aus der Designphase übernommen und in SolidWorks auskonstruiert. Daraus abgeleitet entstanden 3D Datensätze für die unterschiedlichen Herstellungsprozesse.

Präzise Fertigung

Alle Aluminiumteile wurden auf einem 5-Achs Bearbeitungszentrum gefräst. Der Arm der Bedieneinheit wird durch eine HPL Platte als Handauflage ergänzt, die den 3D-Joystick, einen Zustimmschalter und den Not-Aus Schalter aufnimmt. Diese Standardelemente wurden zusätzlich durch 3D-Druckteile eingefasst, um diese aufzuwerten und ein optisch stimmiges Gesamtbild zu erzeugen.

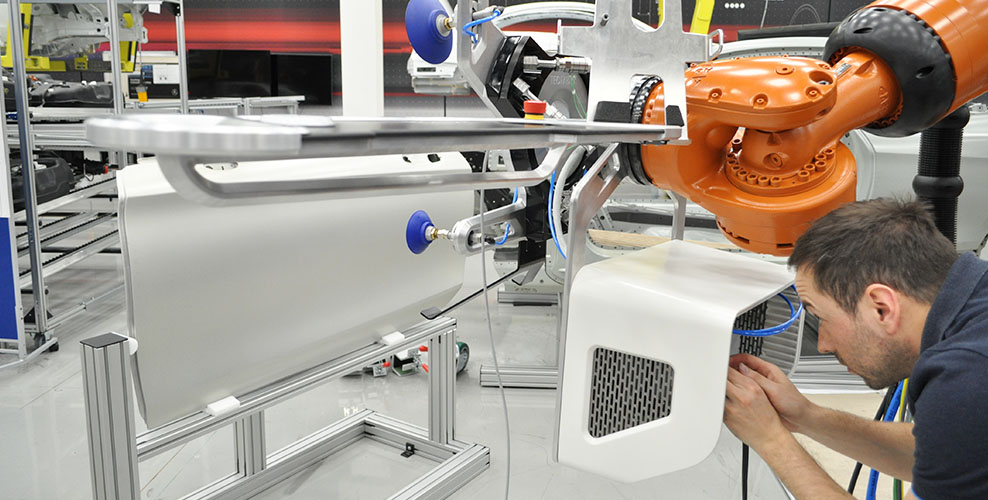

Montage vor Ort

Vor der finalen Montage des Prototyps, fand zunächst eine komplette Vormontage der einzelnen Bauelemente zur Überprüfung bei uns im Haus statt. Alle Bauteile wurden so konzipiert, dass ein schneller und reibungsloser Aufbau beim Kunden erfolgen konnte.

Verbesserungsvorschläge, die während des Aufbaus geäußert wurden, flossen in die Datensätze ein, so dass alle weiteren Prototypen in einer optimierten Version ausgeliefert werden konnten.

Kosteneffiziente Lösungen

Die Steuerungsbox wurde im Rapid Prototyping-Verfahren aus Polyamid gedruckt. Alle 3D-Druckteile sind einzeln modelliert und mit einem speziellen Verbindungssystem zu einem Bauteil vereint. Dadurch können die 3D-Druckkosten für den Kunden deutlich reduziert werden. Entstandene Bauteilübergänge und Oberflächen wurden anschließend manuell verschliffen und professionell lackiert.

Weitere Rubriken

Good to know...

In der industriellen Sprache wird 3D-Druck meist additive Fertigung genannt. Die Additive Fertigung eignet sich für die Herstellung von Anschauungs- und Funktionsprototypen, sowie Endprodukten, Werkzeuge und Formen. Es werden dreidimensionale Gegenstände erzeugt, indem das Material Schicht für Schicht aufgetragen wird.

Der Entwicklungszyklus verändert sich – das bringt einigen Vorteile und Möglichkeiten mit sich. Es ergibt sich eine Gestaltungsfreiheit, es können individuelle Einzelstücke hergestellt werden, das Material kann effizient genutzt werden und die interaktive Entwicklung von Produkten wird vereinfacht. Somit gibt sich eine hohe Gestaltungsfreiheit. Bauteile mit komplexen Funktionen können hergestellt werden und es minimiert sich die Zahl der Bauteile.

Durch die schnelle Herstellung von Prototypen und Serien ist der Entwicklungsprozess flexibler. Die Anwendungsgebiete für die additive Fertigung sind:

Rapid Prototyping: Der „schnelle Modellbau“ – einfache Prototypenherstellung. Der Bereich der additiven Fertigung, um schnell und kostengünstig ein maßstabsgetreues Modell eines physischen Teils, oder einer Baureihe als Modell zu produzieren.

Rapid Tooling: Mit dem „Rapid Tooling“ werden Maschinen und Werkzeuge durch die additive Fertigung hergestellt. Dazu gehört auch der Formenbau für Spritzgussteile. Mit flotten Entwicklungs- und Fertigungsprozessen, effizienteren Materialeinsatz, schnelleren Produktionszeiten und Prozessketten werden die Kosten gesenkt.

Rapid Repair: Rapid Repair umfasst die Reparatur von geschädigtem Werkzeug.

Rapid Manufacturing RM: Mit dem RM und DM (Direct Manufacturing) werden additiv Endprodukte fabriziert. Vorteile sind hier die schnellere Entwicklung und Umsetzung der Bauteile. Das Verfahren ist häufig wesentlich schneller als normale Verfahren.